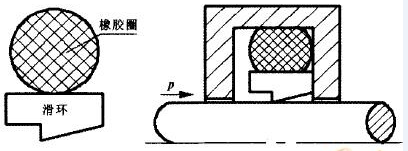

同軸密封件能實現活塞和活塞桿的單向密封,在工業中已經應用了幾十年,在結構設計和材料上仍在不斷地改進和革新。階梯形同軸密封件常用于初級密封,為提高密封效果常采用串聯結構。階梯形同軸密封件是由O形(或異形)圈壓縮量產生的反彈力和在流體作用下的白密封效應使滑環緊貼在滑動面上而起到密封作用。此密封結構具有泵汲作用,能夠把油泵汲回系統,提供補償,防止泄漏。對于滑環組合密封圈密封性能的研究,國內研究的很少,除陳國定等對階梯組合密封件的力學性能和本文作者等對滑環式組合密封圈——方形同軸密封件(格來圈)進行了相關研究外,國內暫無其它相關報導。因此,本文作者主要利用ANSYS對階梯形同軸密封件(如圖1所示)進行建模和分析,揭示了滑環厚度、壓縮量和液休壓力對密封性能的影響情況,為進一步研究滑環式組合密封奠定了基礎。

1 計算模型和有限元模型

1.1計算模型

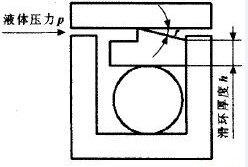

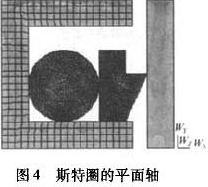

對階梯形同軸密封件進行有限元分析時由于邊界條件的復雜性,故將密封件及密封結構的活塞桿、缸筒作為整體進行分析。根據密封結構的幾何形狀、材料、邊界條件的特點和ANSYS功能,作者采用平面軸對稱模型。建立的階梯形同軸密封件平面軸對稱幾何模型及其結構參數如下圖所示。

橡膠密封件的密封計算涉及到固體力學、摩擦學、高分子材料學以及計算方法等方面的理論知識,因此要對其進行精確研究在理論上存在困難,難以全真模擬。其中所涉及的幾何非線性、橡膠體超彈材料非線性、邊界(狀態)非線性知識和進行的一些相關假設均參照前人所進行過的研究,這里就不再累贅,詳見參考文獻。其中描述橡膠材料的模型有多種,作者采用應用較普遍的Mooney-Rivlin模型,利用其簡化后的僅有兩個材料常數的應變能函數:

W=C10(I1-3)+C10(I2-3)

式中:W為修正的應變勢能;C10、C01為材料常數(Mooney-Rivlin常數);I1、I2為應力張量的第1、第2不變量;應力應變關系即為:

所計算的階梯形同軸密封件是自行設計的,其中的O形圈和活塞桿及缸筒的設計均按照國標(GB 3452.3-88)設計,O形圈采用睛基丁二烯橡膠(NBR),截面直徑為5.3 mm,滑環采用聚四氟乙烯,其各材料參數參見文獻。

σ=αW/αε

其有限元模型見下圖。

有限元模型中,橡膠單元采用超彈單元HY-PER74,缸筒、活塞桿和滑環單元采用實體單元PLANE42,用面面接觸單元TARGE169和CONTAIl72模擬了活塞桿與滑環、滑環與橡膠彈性體、橡膠彈性體和缸筒之間的接觸。模型中由剛體構成的活塞桿和缸筒的剛度是橡膠的幾萬倍,不考慮其變形,即視為O形密封圈變形時的約束邊界,為了提高計算過程的收斂性,計算中活塞桿和滑環采用的是剛柔接觸,其它采用的是柔柔接觸,滑環底部與缸筒之間的接觸對密封性能影響不大,此處并沒建立接觸,而是在滑環底部加了一約束,本模型中共建立4個接觸對。缸筒模型中網格劃分較橡膠圈和滑環稀疏,模型中O形圈共有7 942個節點,2 592個單元;滑環共有1 343個節點,1 259個單元;缸筒共有280個節點,220個單元。約束施加是把活塞桿的X方向施加一個位移,視為壓縮量,把缸筒完全約束,在此過程中缸筒沒發生任何變形,相當于剛體。求解時按照兩個載荷步進行求解,由缸筒施加的作為壓縮量的X方向位移定義為第一個載荷步,施加在未與密封槽接觸一側的用來模擬密封圈受到的外加液體壓力定義為第二個載荷步。

2 計算結果和分析

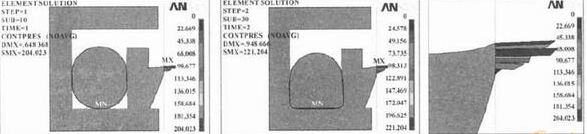

2.1接觸應力的分布情況

有限元分析中的接觸應力分布情況如圖下圖所示。從下圖中可看出,滑環尖角處的接觸應力遠遠大于橡膠圈接觸面處的壓力,橡膠圈與缸筒底部的接觸面處接觸應力最小,有液體壓力時各接觸面的接觸應力都有所增加。從圖7中可看出滑環密封接觸面上接觸應力出現壓力峰值,其低壓側有一斜角,使滑環與活塞桿之間形成一銳角間隙,當活塞桿返回行程時由于它的動力楔劈作用,使桿上的油膜聚集并對滑環產生液壓力,該壓力能夠減弱液體靜壓力通過油膜,使活塞桿有利于將油膜帶回,密封效果最佳。

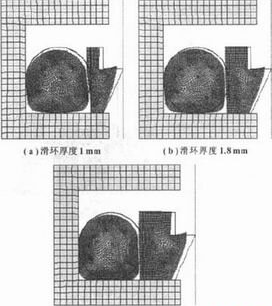

滑環式組合密封圈中滑環厚度是該技術的關鍵。從圖8中可看出滑環太薄對沖擊載荷敏感,變形比較大,容易破壞,導致泄漏,而且對系統清潔度要求較高,給加工、裝配、運輸、保管等帶來了困難,不利于規模生產。表2為滑環厚度對接觸應力的影響,從表中可看出此種結構的密封圈滑環越厚接觸應力越大,抵御變形能力較強,薄滑環靠橡膠圈變形產生的力施加在滑環上時,由于滑環太薄抵御變形能力弱,一部分用于滑環自身產生變形,因此傳遞到密封面處的接觸應力較小,但滑環太厚則剛性大,滑環由于磨損時其“跟隨補償性”差,難以在壓力作用下產生足夠的變形以彌補被密封表面的細微波谷,因此產生泄漏,達不到密封的日的,因此在設計時應根據不同密封件結構合理設計滑環厚度以保證既有良好的密封性能又有很長的使用壽命。根據計算此種結構的密封件滑環厚度應不小于2 mm。

應力計算中的面積采用初始面積(即σ= F/A )。當量Von Mises應力反映了應力差值的大小,其數值較大處最易產生裂紋。此分析表明過盈載荷主要由滑環承擔,且滑環拐角處最易破壞,同時隨著壓縮量的增加,密封唇口接觸寬度增加加速密封唇口的磨損,降低了密封圈的使用壽命,因此在保證密封的情況下控制好安裝時的壓縮率.

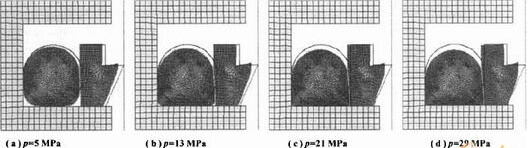

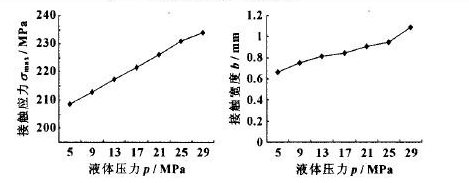

為不同液體壓力下的變形圖,圖11, 12分別為接觸應力、接觸寬度與液體壓力關系曲線。從圖中可看出隨著液體壓力的增加O形圈和滑環的變形增大;接觸應力隨液體壓力的增加而增加;接觸寬度隨液體壓力的增加而增大。此密封圈解決了O形密封圈在往復運動中間隙過大時,橡膠密封圈在液體壓力作用下擠人間隙被密封間隙咬傷,導致泄漏的間題,延長了密封圈的壽命。由于滑環隨液體壓力增加變形增大,因此在高壓使用場合下要適當加大滑環厚度,防止滑環變形產生泄漏。由于接觸應力和接觸寬度隨液體壓力增加而增加,接觸寬度和接觸應力的增加導致接觸面面積增大,摩擦磨損嚴重,加速了密封件的破壞,導致密封失效,因此密封接觸應力最大的唇部是密封圈磨損和熱破壞的主要區域。

3 結論

(1)對階梯形滑環組合密封件進行了有限元分析,分析結果與理論研究完全相符,為后續研究滑環式組合密封打下了良好基礎。

(2)隨滑環厚度增加,滑環抵御變形的能力增強,密封面處的接觸應力增大。

(3)隨壓縮量越大,密封件Von Mises應力增加,變形增大,接觸應力出現突變。

(4)隨液體壓力增加,O形圈和滑環變形增大,密封面處接觸應力和接觸寬度增加。